1個からOK!

3Dプリント(3DP)とは

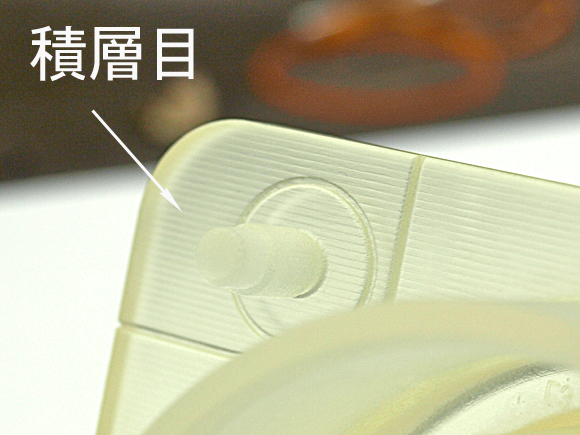

当社で用いている3Dプリンタは、インクジェットヘッドから紫外線硬化樹脂をテーブルに塗布し、積層してモデルを形成する方式です。積層方式なので、アンダーカットがある形状も一体加工での造形ができることが特長です。また、光造形と同様に積層目も出ます。

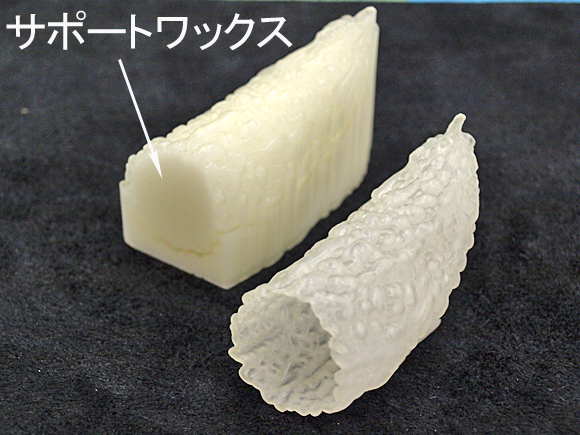

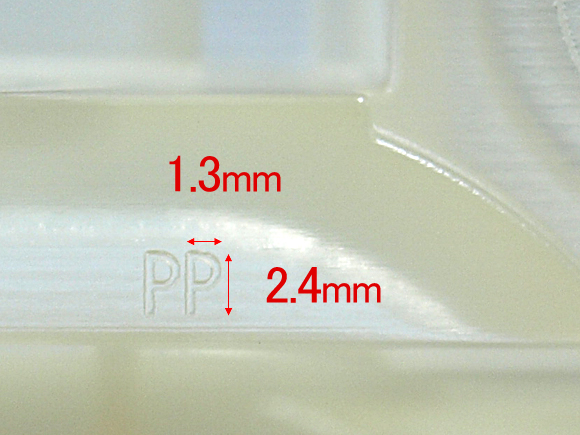

光造形との大きな違いの1つは、積層ピッチが細かいことです。光造形は最小ピッチが0.05mmですが、3Dプリンタは0.016mmで積層ができ、より製品の表面がなめらかな造形が可能です(ピッチ指示がない場合は、通常は0.029mmで積層いたします)。また、サポートに溶解可能なワックスを用いることが、光造形と異なるもう1つの大きな違いです。積層ピッチが細かいことと、サポートがワックスであることから、光造形が苦手とする彫刻形状でも、3Dプリントなら表現ができます。

その一方で、テーブルサイズが小さいため、あまり大きな造形ができません。また材料が高価なので、それなりの価格がします。積層ピッチが細かいので、高さのある形状には、そこそこの時間が掛かります。光造形と同様に塗装が可能です。

| 通常工期 | 手の平サイズで3~6営業日 |

| 寸法公差 | 中級~粗級 |

| 主な材料 | 紫外線硬化アクリル樹脂 |

| 取扱材料 | Visijet Crystal(タフ・プラスチック) |

| 工法・概要 | テーブルにインクジェット方式で材料を吹き付け、積層ピッチ16~32μm(0.016~0.032mm)で積み上げて造形する方法 |

| 加工工程 | プログラミング→3Dプリント→脱脂処理→仕上げ |

| マシンテーブルサイズ | 290×175×195 mm |

3Dプリント材料物性

3Dプリントのメリットと注意点

3Dプリントのメリット

- 光造形のようなサポート痕が残らない

- 粉末造形のようなザラザラした質感にならない

- 積層ピッチが0.032~0.016mmで造形可能(通常は0.029mmで積層します)

- 積層方式のため、アンダーカット形状も一体加工が可能

- アッセンブリデータでも造形可能※

※アッセンブリデータで造形をする際にはソリッド間に0.1mm以上のクリアランスが必要です。また構造的にパーツを分解できない場合がございます

3Dプリントの注意点

- 材料費が高め

- 強度は光造形より少し強めだが、壊れやすい条件は同様

- 積層目が残る。気泡が入ることがある

3Dプリントの加工の流れ

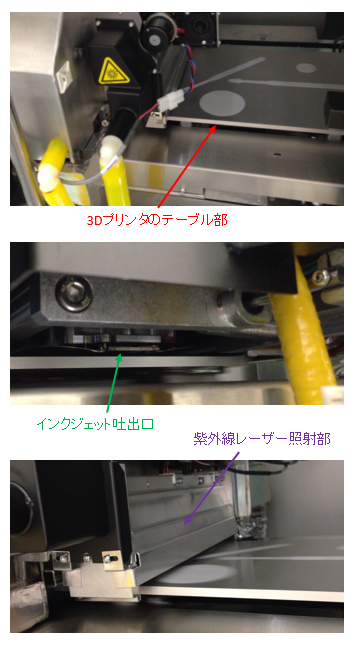

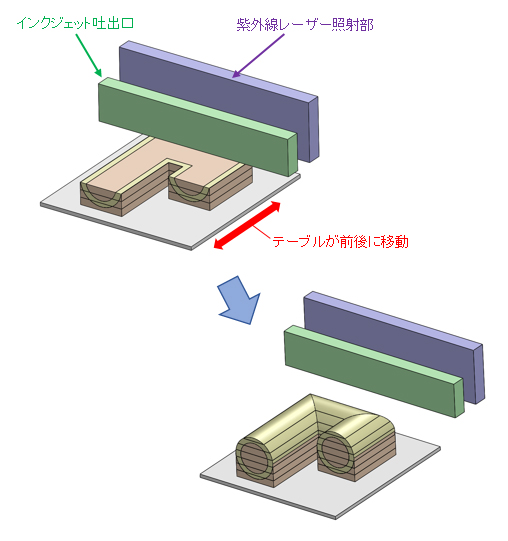

3Dプリンタのテーブルがインクジェット吐出口と紫外線レーザー照射部の下を前後に移動します。テーブルが通る際に、吐出口から紫外線硬化樹脂とサポート用ワックスが塗布(印刷)されます。1層目を印刷+硬化させると、テーブルが1段下がり、次の層を造形します。これを繰り返します。

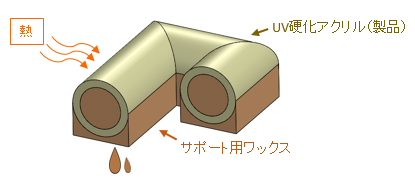

サポート用ワックスは低温で溶解させ取り除きます。光造形のようにサポート痕が残りません。

脱脂・洗浄・乾燥を行い完了です。ご要望に応じて、塗装も承ります。