1個からOK!

粉末造形とは

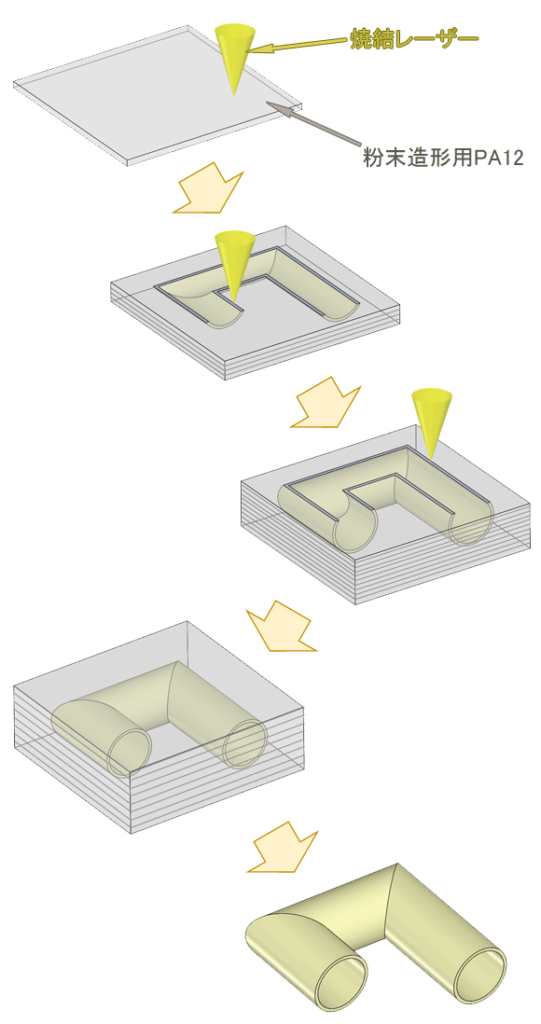

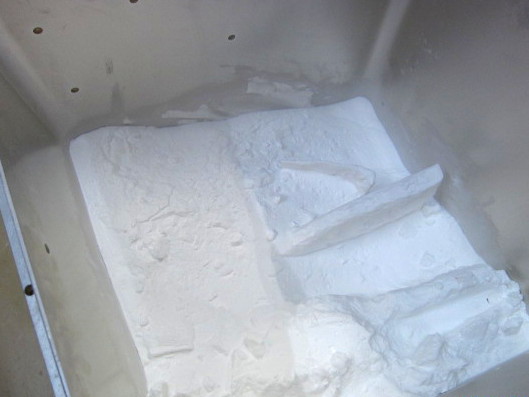

粉末造形とは、粉末状のPA12系材料をレーザー焼結させながら積層する工法です。

一般的に積層方式のラピッド造形工法は、積層方向に対しての強度面で脆いことが弱点ですが、しかしその中でも粉末造形品はかなり丈夫な方で、ツメ形状・ヒンジ形状でもある程度機能することが特長ともいえます(※何回でも使えるわけではありません)。また、材料がナイロン素材なので、耐熱性・高耐溶剤性にも優れていることも長所といえます(耐熱性VST160~180℃)。そのため、カバーケースや保護ケースとしての加工依頼も多いです。

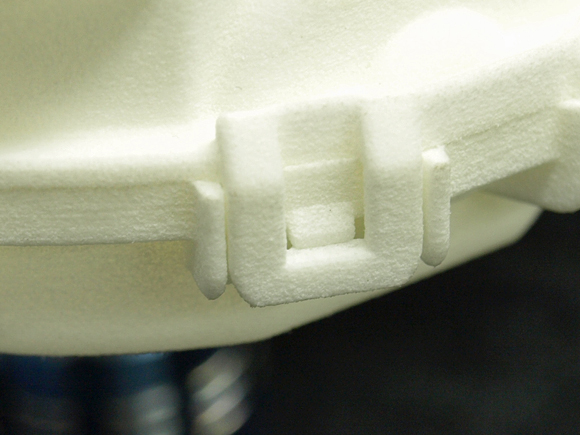

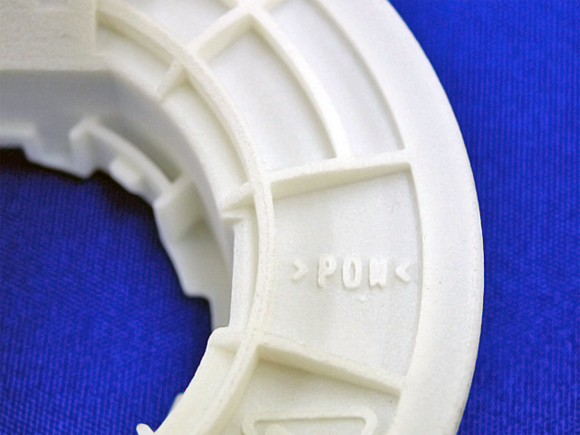

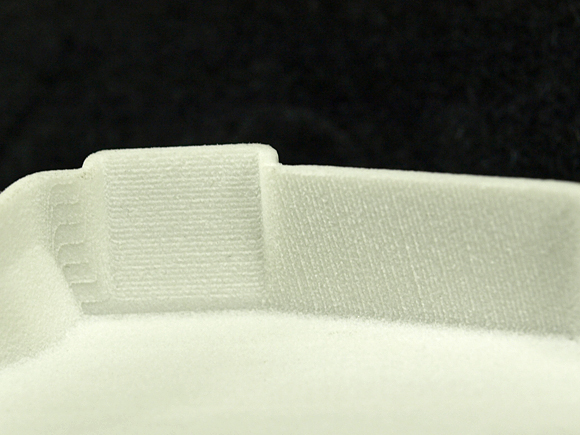

一方で、粉末材料を焼結して造形するため、その表面はザラザラした感触になります。また、積層目も残ります。ペーパーで磨いても、光造形のように綺麗にはなりません。そのため、意匠品の試作に用いる方は少ないです。

塗装が可能ですが、吸湿性があるので塗料により製品が膨張する場合があります。

| 通常工期 | 手の平サイズで3~6営業日 |

| 寸法公差 | 中級~粗級 |

| 主な材料 | PA12系粉末材料 |

| 取扱材料 | PA2200(12ナイロン相当) |

| 工法・概要 | 粉末状の材料をレーザーで焼結させ、0.1mmの積層ピッチで積み上げて造形する方法 |

| 加工工程 | プログラミング→粉末造形→仕上げ |

| マシンテーブルサイズ | 190×235×310 mm |

粉末造形の材料物性

粉末造形のメリットと注意点

粉末造形のメリット

- 積層式の造形品だが耐熱性、耐久性に優れる

- サポート痕が残らない

- 切削加工に比べ、高速で加工可能

- 積層方式のため、アンダーカット形状も一体加工が可能

- アッセンブリデータでも造形可能

※アッセンブリデータで造形をする際にはソリッド間に0.1mm以上のクリアランスが必要です。また構造的にパーツを分解できない場合がございます。

粉末造形の注意点

- 表面の質感がザラザラした感じになる。磨いてもツルツルにはならない。

- 寸法公差が、光造形や3Dプリントより出にくい。

- 材料費が光造形より高め。積層目が残る。

- 0.3mm以下の形状は造形できない。

粉末造形の加工の流れ

粉末造形用のPA12(12ナイロン)を敷き詰め、そこにレーザービームを照射し、造形箇所を焼き固める(焼結する)

1層目が焼結できたら、その上にさらに材料を敷き、またレーザーで焼結する。

これを順に繰り返し、モデルを造形していく。

最後に焼結されていない部分を、エアーで吹き飛ばし、焼結されたモデルだけを取り出す。

(PA2200)