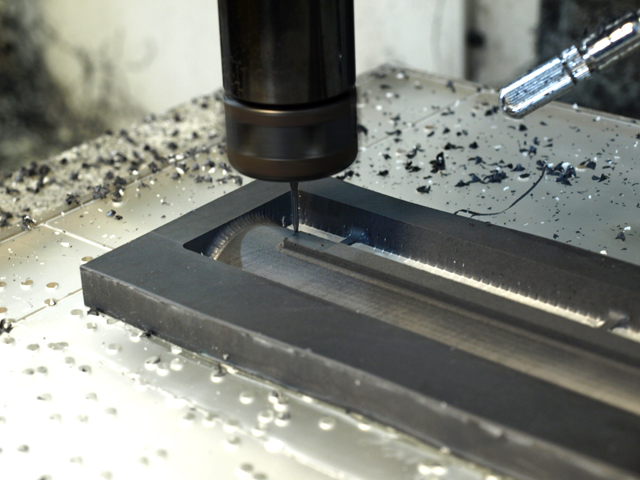

先日に「樹脂切削加工で表面粗さRa1.6はでるのか?」を投稿しましたが、その記事を制作する際に「表面粗さ」についてWEBで調べていると、面白いサイトを見つけました。

・あるマシニングオペレータは、今までカタログ記載の加工条件で加工していた

・製造コスト削減(加工時間短縮)のため、送り速度を上げることを提案した

・そのオペレータから「仕上げ送り速度をどこまで上げたらいい?」と相談があった

・「理論仕上げ面粗さの簡易計算式」から、仕上げ送り速度を算定した

・今までの方法(カタログ条件)は図面に対して過剰品質になる製作方法だった

・算定により適切な送り速度が分かった

というストーリーです。

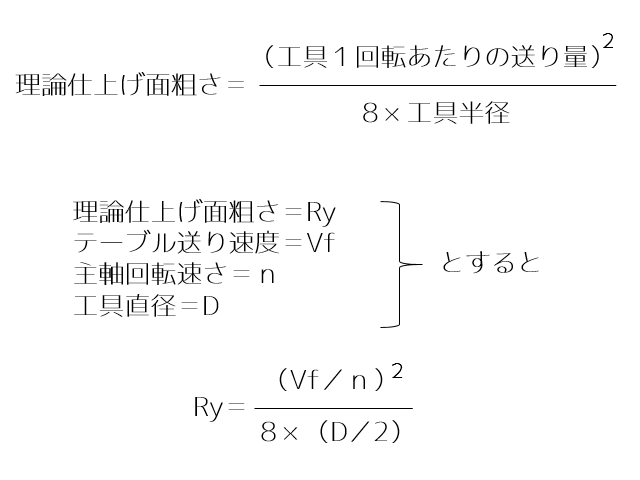

で、注目したのは「理論仕上げ面粗さの簡易計算式」

表面粗さ指示(三角マーク▽)があると(増えると)、加工時間がかかる→加工費が上がるというイメージはあったのですが、理屈や計算式からの根拠ある認識ではありませんでした。

理論仕上げ面粗さの簡易計算式

上記で紹介したサイトでは-

材質がS50Cで、テーブル送り速度200(mm/sec)、主軸回転速さ800(rpm)、工具径がΦ16でしたので、理論仕上げ面粗さRyを算出すると0.97μmとなり、図面指示の▽▽(Ry25~12.5μm)に比べると過剰品質だった

-という話でした。

| 仕上げ記号 | Ra 算術平均粗さ | Ry 最大高さ |

|---|---|---|

| ~ | 100a 50a | 400s 200s |

| ▽ | 25a 12.5a | 100s 50s |

| ▽▽ | 6.3a 3.2a | 25s 12.5s |

| ▽▽▽ | 1.6a 0.8a 0.4a | 6.3s 3.2s 1.6s |

| ▽▽▽▽ | 0.2a 0.1a 0.05a 0.025a 0.012a | 0.8 0.4s 0.2s 0.1s 0.05s |

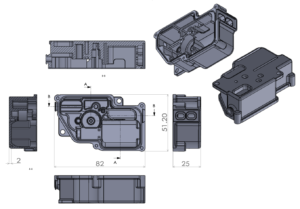

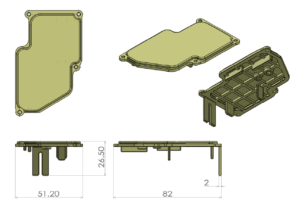

ウチは樹脂・アルミの加工が主力なので、ウチの条件で検証してみます。

【材質】ABS-N

【工具径(D)】Φ6.0

【主軸回転速さ(n)】3,000

■荒取り

【テーブル送り速度(Vf)】1,250

【理論面粗さ(Ry)】7.23

【仕上げ記号】▽▽

■仕上げ

【テーブル送り速度(Vf)】600

【理論面粗さ(Ry)】1.67

【仕上げ記号】▽▽▽

当たり前ですが、加工を速く進めると粗く、ゆっくり進めると滑らかに仕上がることが、計算からも確認できました。

表面粗さと加工時間の関係性を理屈で理解できました。

※上記では樹脂(ABS)でも▽▽▽になっていますが、あくまで理論上の話です。実際には普通の加工では▽▽▽は出ませんのでご注意ください。(理由はこちら)