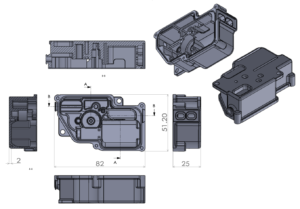

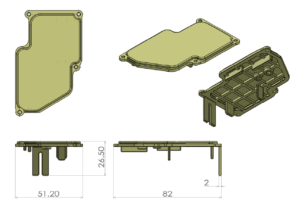

先日、見積もり図面を見ていたら、逆三角マーク3つ(▽▽▽)がいっぱいありピクッとしました。「できないって言うだろうな・・・」と思いながら現場に持っていくと、やっぱり「無理!」との返答。全体的な形状は問題無いのに、残念・・・

以前にもお客様から「樹脂って表面粗さは綺麗にできるのですか?」とご質問をいただきました。

「形状によります」

「材質によります」

「納期とコストによります」

と前提条件を加え、全てがYESなら「できます」と回答

前提条件があるってことは「普通ではできない」ということ。

できる形状・材質であっても、時間とお金が掛かるということです。

「樹脂 切削 表面粗さ」でググると、表面粗さをアピールする会社のWEBサイトが多数出現します。これは「通常の加工ではできない」ことを示しているのではないでしょうか。通常ではできないから、アピールになるのです。

表面粗さについて

そもそもの「表面粗さについて」を説明しているサイトは多数あるのでココでは割愛します。

【表面粗さについての参考サイト】

■表面粗さの書き方

http://d-engineer.com/seizu/arasa.html

■面の肌記号の記入上の注意点と使い方

https://mypage.otsuka-shokai.co.jp/html-files/it/cad_lecture/201501.html

樹脂切削で表面粗さRa1.6はでるのか?

さて表題についてです。

表面粗さRa1.6 → 三角マーク3つ以上(▽▽▽)

樹脂切削は大きく2分類できます。

・旋盤加工

・フライス加工(マシニング含む)

材料を回転させるか、刃物を回転させるかの違いです。

例えば、同じ円柱形状のものを加工する場合、旋盤加工の方がスベスベです。

何故なのかが分かりやすい説明が他社サイトにありましたので、ぜひご参照ください。

切削品をスベスベにするには

フライス加工(マシニング加工)で加工した製品にスベスベ(細かな表面粗さ)を求める場合は、工夫をしないといけません。

・特殊な工具(ダイヤモンド刃)を使って仕上げ

・切削後に研削加工をする

・サンドペーパーで磨き仕上げする

・部分的に熱処理する など

でも、いくら工夫しても「出来ないものは出来ない」という場合もございます。

(冒頭の案件はそれでした・・・)

スベスベしやすい材料としにくい材料

そもそもですが、スベスベ(細かな表面粗さ)を出しやすい材料と出しにくい材料があります。

【出しやすい材料】

POM・ABS・PC・PMMAなど

【出しにくい材料(でない材料)】

ナイロン・PP・PBT・PPSなど

出しにくい材料は、切削した際に毛羽立ちが起こりやすいです。

出しやすい材料でも、機械加工(フライス・マシニング)だけでは三角マーク2個(▽▽)までとお考えいただいた方がいいでしょう。